Une structure d'exposition originale

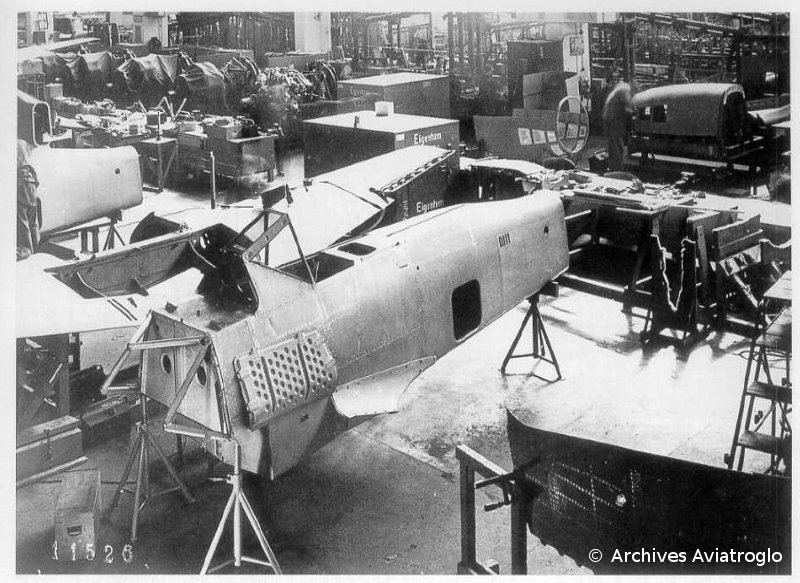

Dans le cadre de notre exposition de 2009 consacrée au site industriel aéronautique de Cravant, de la période 1939 à 1946, il nous a paru intéressant et indispensable de présenter au public d’une manière originale, notre collection de pièces et accessoires de Focke-Wulf 190A.

Plutôt que de présenter des éléments d’avion dans des vitrines, la mise en situation sur un fuselage reconstitué à l’échelle 1 nous a semblé une approche au plus près de la réalité.

Du projet à sa réalisation

Nous avons donc étudié la faisabilité de construire une maquette à l’échelle 1, de type instruction, d’un Focke-Wulf 190A.

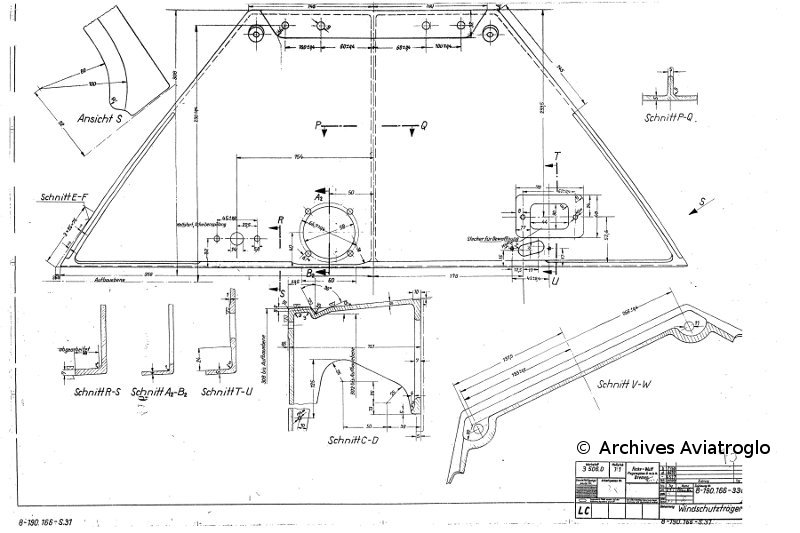

Les trois facteurs importants qui nous ont permis de valider ce projet ont été la présence d’une liasse de plans Focke-Wulf, l’aspect assemblage par tronçons du fuselage qui en facilitera le transport, et les nombreuses pièces à intégrer.

Le fuselage sera donc constitué d’un tronçon principal intégrant le poste de pilotage, d’un tronçon arrière, et d’un dernier tronçon qui constitue la queue de l’appareil avec l’empennage vertical muni de ses gouvernes et du train d’atterrissage arrière.

Dans ce projet nous pouvons compter sur les compétences de l’équipe Aviatroglo, en son sein elles sont multiples et nous permettent d’être en mesure de mener à terme l’étude et la réalisation. Ce projet est donc dans la capacité technique des membres Aviatroglo

Une cellule démontable

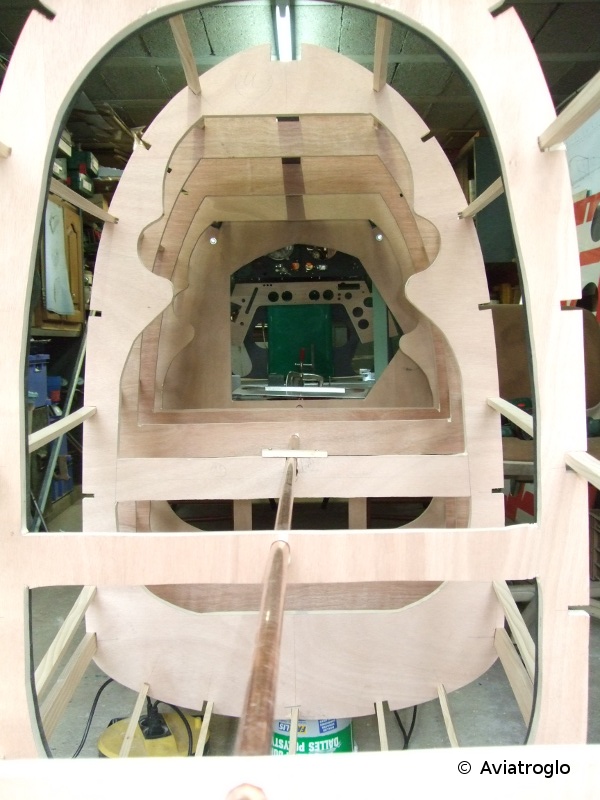

La première étape est consacrée à la recherche documentaire, livres, fiches techniques, photos et plans. Cette recherche nous permettant de dessiner des croquis pour ensuite réaliser la fabrication puis le montage de la cellule. L’achat de la matière, la fabrication d’outillages, la restauration et le nettoyage de pièces et d’accessoires sont réalisés pendant cette période. Le planning des travaux est établi en parallèle. Afin de permettre un démontage, un stockage et le transport dans de bonnes conditions, nous avons choisi de construire la cellule en deux tronçons. La longueur totale de ces deux éléments fait 5,20 mètres de long. La construction comme à l’origine tout en aluminium, composée de cadres et d’une structure métallique assemblée par rivetage étant techniquement impossible, sera remplacée par un assemblage en majorité par visserie. Les matériaux utilisés seront le bois en remplacement de l’aluminium dans certains cas, essentiellement les cadres et lisses du tronçon arrière, l’aluminium et l’acier pour le tronçon avant principal et la queue.

La collection de pièces d'origine

Dans notre collection de matériels concernant cet avion, figurent nombre de pièces et d’éléments importants comme la verrière, la partie supérieure de la planche de bord qui fait fonction de support du pare-brise et des glaces latérales, le pare-brise blindé, un élément de structure retrouvé sur un crash et les deux consoles de bord latérales, ainsi que de nombreux accessoires et instruments de bord.

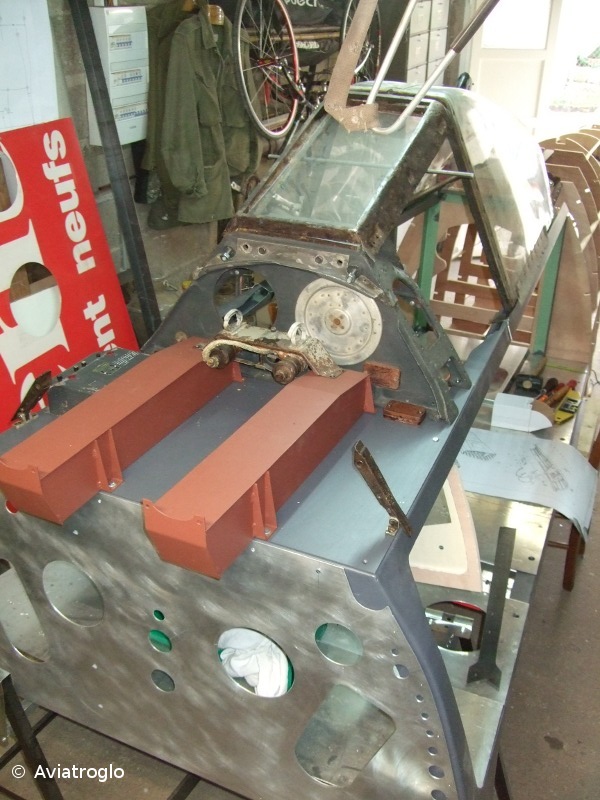

Le tronçon avant

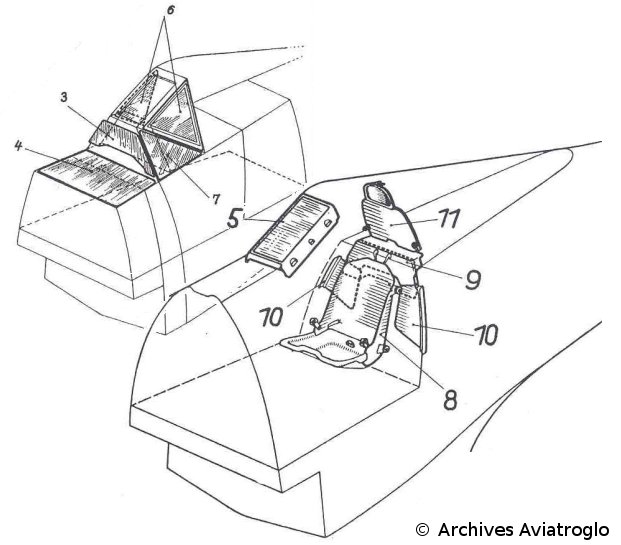

La construction débute par le châssis du poste de pilotage. Il est réalisé en une structure d’acier mécano-soudée, constituée de tôles pliées, ayant comme base d’assemblage, un élément trouvé sur un crash. Une attention particulière est apportée à la prise de cotes et au calcul des angles afin que la géométrie soit correcte. En effet, cette structure n’est pas linéaire. A partir de l’avant (côté cockpit) elle s’affine et s’élève. Elle comporte sur sa partie supérieure les deux glissières permettant la fixation et le fonctionnement de la verrière. Ensuite, est fixé la partie supérieure de la planche de bord sur le châssis, ce qui nous permet d’étudier et de fabriquer sur mesure, la pièce en acier permettant la jonction du pare-brise, des glaces latérales, de la verrière, et d’assurer sa bonne fermeture. C’est certainement cette pièce de jonction qui a été la plus délicate à réaliser.

A ce stade d’avancement des travaux, on applique deux couches de peinture anti-rouille sur le châssis. Le plancher en aluminium est ensuite fabriqué puis percé et fixé. Il permet la séparation de l’habitacle du pilote avec les deux réservoirs à carburant. Il est constitué de trois éléments, qui comportent les accès aux interventions de maintenance des accessoires et des réservoirs. Des cloisons en bois renforcé reliées par des montants en aluminium séparent les réservoirs.

Le tronçon arrière

Pour des raisons pratiques et économiques, la structure du fuselage est réalisée en bois et non pas en aluminium. La partie arrière de la cellule est composée de plusieurs cadres, découpés conformément aux formes et aux dimensions de la version A8 du FW190 tout en respectant le nombre. Ces cadres sont ensuite reliés entre eux par des lisses en bois (tasseaux), collés et visés, pour une meilleure rigidité. Le positionnement des fixations respectent les lignes de rivets des plans d’origine. Sur la partie supérieure, au niveau de la jonction avec la partie avant, une tôle d’aluminium respectant la forme de l’arrière du poste de pilotage assure la rigidité de l’ensemble. Cette tôle supporte la glissière et le système de mise à feu de l’éjection de la verrière. Un des cadres est garni d’une toile tendue, qui a pour fonction d’éviter le retour des gaz d’échappement pouvant s’infiltrer par le logement de la roulette de queue. Le passage des câbles de commande de gouvernes à travers ce cadre est assuré par des traversées d’origine (joints en caoutchouc), cousues sur la toile de notre fabrication. La partie inférieure de cette structure est couverte d’une tôle d’aluminium, permettant l’implantation d’accessoires d’origine comme les antennes de radiophonie, le compas, les bouteilles d’oxygène, etc…. Après avoir fait un ébavurage et un ponçage des éléments de la structure en bois, ils sont peints d’une couche de peinture gris clair, puis d’un voile de peinture métallique (alu) afin de simuler les reflets de l’aluminium.

Installation des équipements

Reprenons maintenant la suite de la partie avant, avec la fabrication de la cloison séparant le moteur BMW 801D du poste de pilotage. Elle est fabriquée en aluminium, et permet le montage des filtres à essence, comporte les trappes de visite du palonnier et l’appui des glissières des boites à munitions des deux mitrailleuses MG131 de capot. Différentes ouvertures permettent le passage de tuyauteries ou de câbles, ainsi que la fixation de bloc ou raccords hydrauliques. Ensuite nous réalisons la fabrication et l’assemblage de la tôle d’aluminium et tous les supports du système électrique des MG131, ainsi que le berceau en acier. Cette cloison est fixée en avant du pare-brise blindé. Nous pouvons maintenant peindre l’intérieur de l’habitacle en gris bleu Luftwaffe.

Pour commencer à équiper l’espace pilote, nous mettons en position les consoles latérales gauche et droite qui sont d’origine. Ceci va nous permettre l’étude de l’implantation et la fabrication de la planche de bord inférieure, de la console centrale, des supports de sièges latéraux munis de leurs glissières, de la partie supérieure du coffre à bagages avec la liaison blindée et le dossier, l’appui-tête blindé, le support du tube d’éjection de la verrière et leur liaison. Tous ces éléments sont en aluminium peint, sauf la planche de bord et l’appui-tête qui sont en contre-plaqué

Montage des accessoires

Nous arrivons maintenant au moment tant attendu, « la cerise sur le gâteau »…le montage en situation des accessoires d’époque collectés un peu partout, qui ont été préalablement nettoyés, restaurés, bichonnés depuis plus de cinq ans. Malgré tout, nous n’avons pas résisté à la tentation d’en installer quelque uns pendant la fabrication de la cellule.

Quel plaisir d’installer toutes ces pièces, manomètres, compas, manche pilote, le viseur…et le tout monté avec de la visserie d’époque, trouvée à « quatre pattes », dans les galeries de l’usine souterraine.

Toutes ces heures passées à étudier la documentation, à comprendre le fonctionnement, à couper, limer, percer, souder, ébarber, poncer, riveter ces matériaux, méritaient bien de voir apparaitre sous nos yeux cette maquette de cellule de Focke-Wulfe 190A grandeur nature, précédée par un superbe moteur BMW 801D. Cette structure et support didactique a été contemplée par plus de 4000 visiteurs pendant la semaine de notre exposition aux caves de Bailly-Lapierre.

Cette maquette, support d’exposition, n’est pas terminée, elle est évolutive et il y a encore beaucoup de temps à lui consacrer. Méritera t-elle d’être présentée dans un futur musée, qui pourrait naître…un jour peut-être, sur le site même de l’usine aéronautique de Cravant ?

C’est en tout cas l’avis unanime du public, comme en témoigne les nombreux encouragements exprimés ou formulés sur notre livre d’or de l’exposition.

Responsable du projet et concepteur : Dominique SIMON – Aviatroglo

Travaux de menuiserie : Franck BARRAT -Aviatroglo